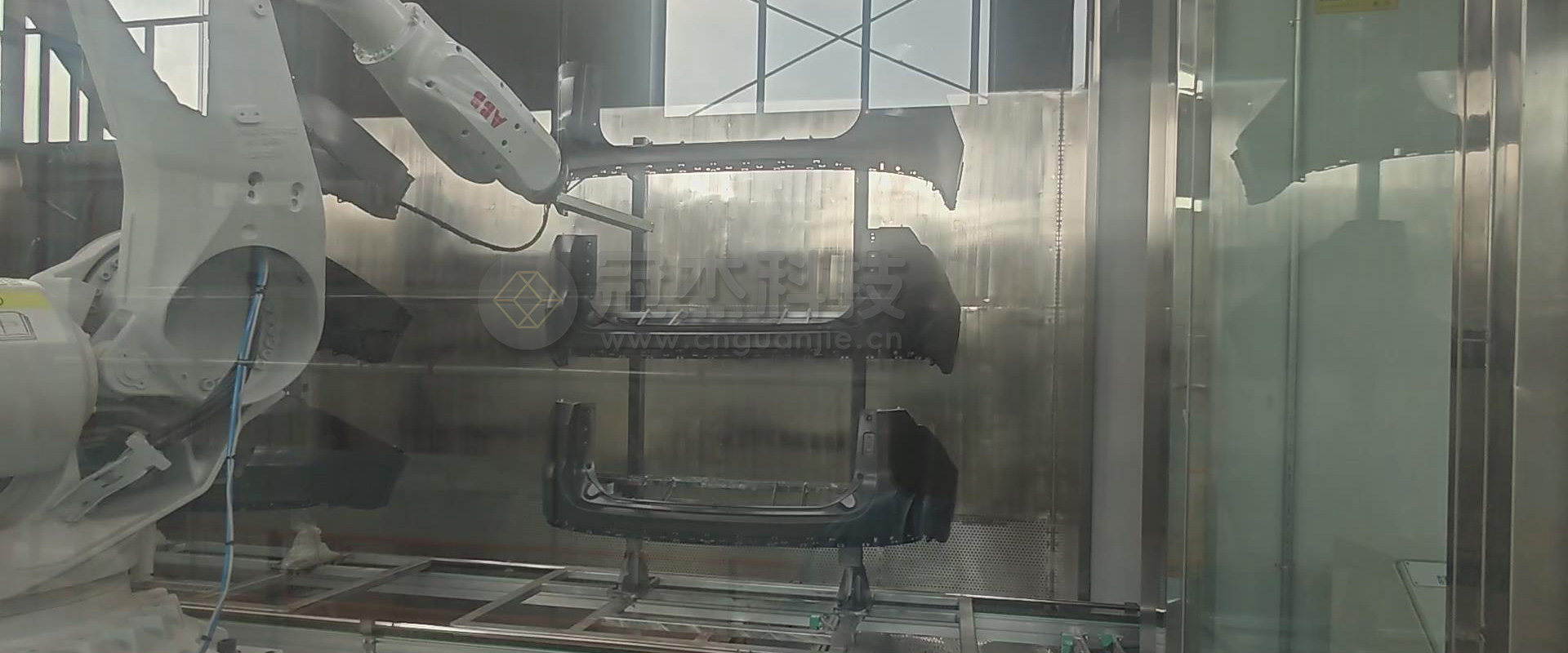

在汽车零部件涂装生产中,塑料保险杠因其材质特性与金属件存在显著差异,对工艺控制提出更高要求。有些汽车保险杠涂装线在底漆喷涂—烘干强冷却之后设置的一道除静电工序,这道看似简单、甚至容易被忽视的步骤,实则可能是保障最终涂层外观质量、附着性能和生产效率的隐形关键防线。

塑料(如PP、TPO、PC/ABS等)本身为高绝缘材料,表面电阻率极高,在输送、喷涂、烘干及冷却过程中极易因摩擦、热胀冷缩或气流扰动而积累大量静电荷。尤其是在烘干后的强冷却阶段,剧烈的温度变化和空气流动会进一步加剧静电的产生。这些表面静电若不消除,将直接引发一系列工艺缺陷。

除静电工序核心作用直接关乎下一道面漆(色漆)喷涂的成败,具体体现:

第一,杜绝“静电吸附污染”,导致漆面颗粒缺陷

强冷却后的保险杠表面温度骤降,静电场强度反而增强。此时若进入面漆或色漆喷涂区,带电表面会主动强力吸附空气中悬浮的微尘、纤维、絮状物甚至漆雾干粒,形成“脏点”“麻点”等不可修复的外观缺陷。在高端车型对A级表面零容忍的标准下,此类问题直接导致返工或报废。彻底除静电,是从源头切断污染物吸附路径,确保漆面达到镜面般光滑洁净的前提。

第二,优化“涂料雾化吸附”,提升上漆率与喷涂均匀性

喷涂工件时,涂料液滴经高速旋杯或喷枪雾化后,也常常带有电荷,静电荷会改变喷枪雾化漆粒的飞行轨迹。在自动静电喷涂(如ESTA)系统中,若工件本体已带杂散电荷,将与喷枪高压电场相互干扰,同性静电则会产生排斥,造成漆雾分布失衡,出现“橘皮”“发花”或局部膜厚不足,削弱防腐与装饰性能。此时通过除静电工序,可使工件恢复中性状态,可确保雾化涂料均匀、平稳地附着,实现最佳的膜厚均匀性和材料利用率(上漆率)。

第三,预防“静电击穿隐患”,确保工艺安全。

在高浓度有机溶剂环境中,持续积累的静电可能引发放电火花,构成燃爆风险。尽管现代涂装线已具备防爆设计,且保险杠涂料多采用水性漆或低闪点涂料以降低风险,但在干燥环境下,静电放电仍可能构成潜在的安全隐患,主动消除工件静电仍是涂装生产线本质安全的重要一环。

因此,在底漆烘干冷却后、进入色漆或面漆前设置离子风除静电装置(如离子棒、离子风机或静电消除棒),通过释放正负离子,以洁净压缩的空气形成覆盖工件整个表面的“离子风帘”来中和工件表面积累电荷,将表面电压控制在合理安全范围(如±100V以内)内,已成为行业标准实践。智能高端系统会集成在线静电检测仪,可实时监测除静电效果,并实现数据的闭环反馈与报警。

值得注意的是,该工序需精准匹配产线节拍与底漆烘干冷却后工件状态。过早除静电可能因后续输送再次带电;过晚则无法避免污染。同时,离子设备需定期清洁与校准,确保中和效率。

除静电工序虽仅占产线数秒节拍,却是连接“物理洁净”与“电学洁净”的桥梁,是控制成本、提升一次合格率(FPY)的有效工艺杠杆。在追求极致表面品质与智能制造可靠性的今天,这一细节恰恰体现了汽车涂装工艺的精密性与系统性。

注:以上部分内容为网络整理,如有侵权请联系删除

下一篇: 精准防控流挂:新能源汽车外饰件智能喷涂解决方案

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com