在当前汽车制造日益追求个性化与多样化的趋势下,汽车内饰件种类繁多、结构复杂已成为常态。这对涂装生产线提出了更高要求:如何在保证涂层质量的同时,兼容多种不同形状与结构的内饰件,并实现快速切换、低成本运行与低能耗控制?这不仅是技术挑战,更是提升企业核心竞争力的关键所在。

适应多种形状与结构的方案

汽车内饰件的形状、材质和结构差异极大,从仪表盘、中央控制台到门板和座椅组件,每一类内饰件的涂装需求都不尽相同。针对这一问题,生产线设计需要具备灵活的适应性。

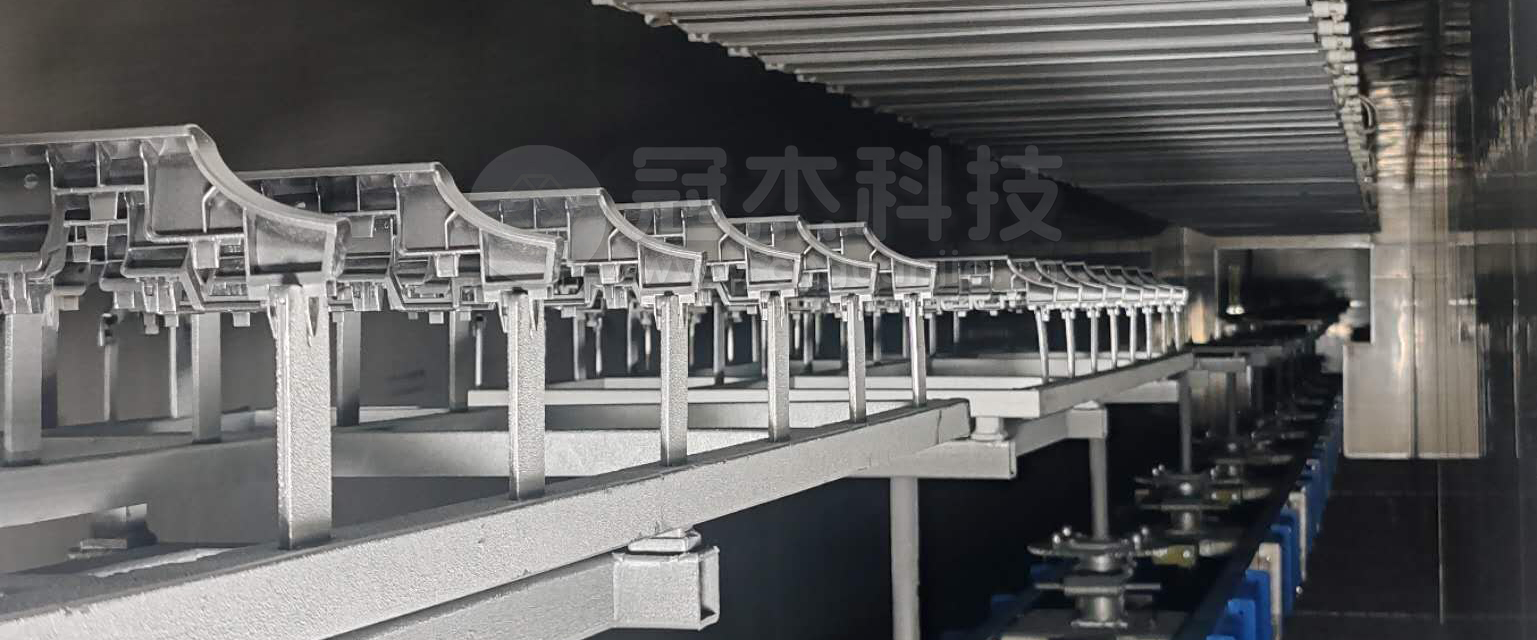

一种有效的解决方案是通过模块化设计与柔性化生产线布局,实现不同内饰件的快速切换。模块化的涂装系统可以根据内饰件的尺寸、形状以及涂装要求,灵活调整生产线的配置。例如,采用可调节的工装夹具,能够根据内饰件的具体特点进行快速定制,不同形状的内饰件可以通过简单的调整来适应生产需求,减少了专用工装的使用,降低了生产线的复杂度。

此外,自动化设备的应用也是提升生产线适应性的关键。通过先进的组合式机器人喷涂技术和智能化控制系统,能够实现对不同形状内饰件的精准涂装,避免了人工操作带来的误差和低效率问题。自动化设备可以根据内饰件的具体要求自动调整喷涂角度、喷涂时间和涂层厚度,实现不同内饰件的高质量涂装。

快速切换生产任务

在传统的涂装生产线上,每一种内饰件的涂装流程通常需要专门的设备与工具,切换时需要大量的人工干预和调整,往往会导致生产线停机时间较长,影响整体生产效率。为了解决这一问题,现代涂装生产线越来越注重“快速切换”的设计理念。

通过智能化控制系统和高效的自动化设备,生产线能够实现内饰件涂装的快速切换。例如,使用智能识别技术,系统能够自动识别不同类型的内饰件并根据其特性自动选择对应的涂装方案。生产线设备在切换时可通过预设程序快速调节,从喷涂、烘干到质检的各个环节,减少人工干预和设备调试时间,从而提高了生产效率。

此外,先进的工艺和设备在提升切换效率的同时,也降低了工装更换的频率和成本。一些涂装设备可以通过在线调整和自动化的方式,在无需频繁更换工装的情况下,完成不同形状和尺寸内饰件的涂装任务。

低成本与低能耗的优化方案

在保证涂装质量的前提下,降低生产成本和能耗始终是各大汽车零部件生产企业的重点目标。内饰件涂装生产线的节能与降本,不仅仅依赖于设备的先进性,更需要系统性地考虑整个生产过程中的每个环节。

成本控制方面,柔性涂装线强调资源集约利用。例如,优化喷房结构与气流组织,缩小有效喷涂区域,从而降低空调与废气处理系统的负荷;选用高效节能型喷涂设备,如低压高雾化喷枪,在保障膜厚均匀性的同时减少涂料浪费;并通过集中供漆与回收系统,提升材料利用率,降低单件涂装成本。

能耗优化则贯穿于整个系统设计之中。除前述设备选型外,还通过智能调度系统实现按需启停——当无工件进入时,部分单元自动进入待机状态;同时,通过对烘干设备的智能化调控,热能回收装置可将烘干环节产生的余热用于前处理或厂房供暖,形成闭环节能体系。这种“精准供能”理念,不仅契合绿色制造方向,也显著降低了运营支出。

除了设备的节能优化,生产线的整体布局设计也是降本的关键。通过合理的生产线规划,减少不必要的设备和空间浪费,不仅可以缩短物流和搬运的时间,还可以降低设备维护成本。优化生产线的工作流程,减少空闲时间,提高每台设备的产能利用率,从而进一步降低了生产成本。

通过模块化、柔性化、智能化的技术创新,生产线可以高效、低成本地完成复杂的涂装任务,同时满足不同车型和内饰件的需求。未来,随着技术的不断进步,智能汽车内饰件涂装生产线整体解决方案将在提高生产效率、降低生产成本、节能减排等方面发挥越来越重要的作用。

下一篇: AI如何赋能打造智能高效汽车零部件涂装生产线

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com